VAN Fanuc Menü

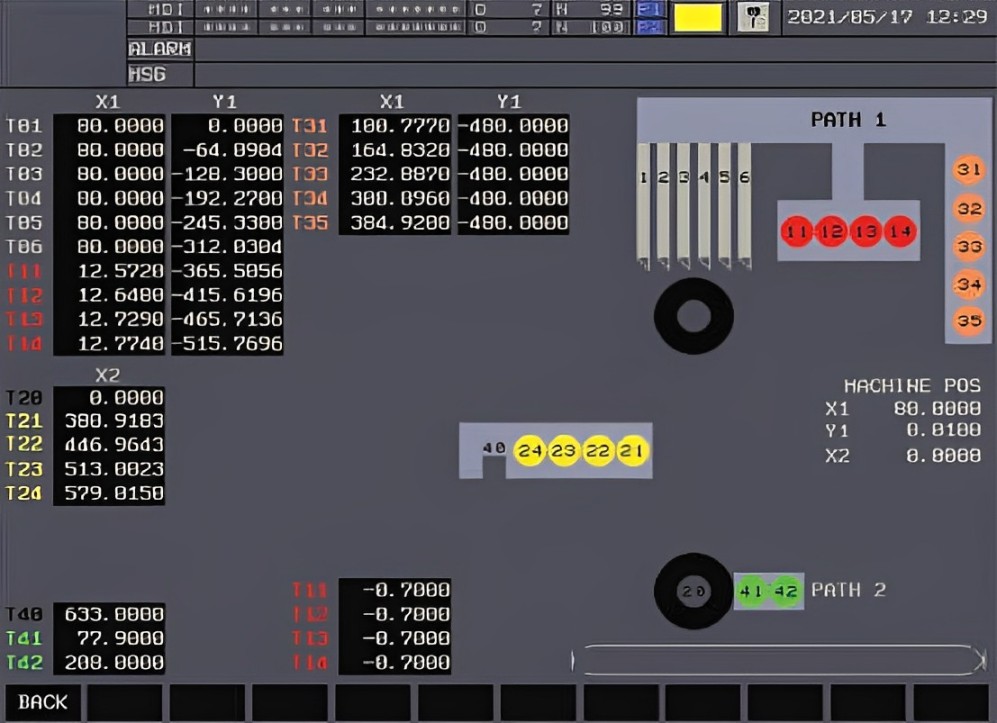

Werkzeugeinrichtung und Referenzpunkte

Dieses Menü bietet eine umfassende Steuerung zur Einrichtung der Werkzeuge und zur präzisen Festlegung der Nullpunkte, was für die Genauigkeit des Bearbeitungsprozesses von entscheidender Bedeutung ist. Durch die übersichtliche Struktur des Menüs kann der Benutzer alle Werkzeuge schnell und effizient konfigurieren, während er direkten Zugriff auf die wichtigen Referenzpunkte der Maschine hat. Dies ermöglicht eine mühelose und exakte Kalibrierung der Werkzeuge in ihrer jeweiligen Position, was die Bearbeitungsqualität und Konsistenz verbessert. Zudem lassen sich spezifische Einstellungen und Bereiche mit einem Passwortschutz absichern. Dadurch bleibt der Zugriff auf sensible Einstellungen auf autorisierte Personen beschränkt, was die Sicherheit und Integrität der Bearbeitungsprozesse weiter erhöht.

Produktivitätsmonitor

Der Produktivitätsmonitor im VAN Fanuc Menü gibt den Nutzern detaillierte Einblicke in die Maschinenleistung und Auslastung. Über dieses Menü lassen sich tägliche und wöchentliche Statistiken zur Produktionskapazität in Echtzeit abrufen. So wird eine genaue Kontrolle über die Effizienz des Fertigungsprozesses ermöglicht und Auslastungsspitzen sowie Verbesserungspotenziale frühzeitig erkannt. Fertigungsparameter können bei Bedarf einfach über USB übertragen werden. Zusätzlich ist eine automatische Stückzählfunktion integriert, die den aktuellen Produktionsstand nachverfolgt und dem Bediener hilft, die Produktionsleistung kontinuierlich im Auge zu behalten.

Werkzeugverschleiß- und Bruchüberwachung

Dieses Menü bietet eine umfassende Überwachung des Werkzeugzustands, um Verschleiß und potenzielle Bruchgefahr präzise einzuschätzen. Während jedes Bearbeitungszyklus erfasst das System automatisch Daten zum Verschleißfortschritt und bewertet Risiken für mögliche Werkzeugbrüche. Erkennt das System einen Werkzeugbruch, wird sofort ein Alarm ausgelöst, und die Maschine wird automatisch gestoppt, um Folgeschäden und Sicherheitsrisiken zu vermeiden. Diese proaktive Überwachung erleichtert das frühzeitige Erkennen von Verschleißerscheinungen und ermöglicht eine rechtzeitige Planung von Wartungsmaßnahmen, was zur Maximierung der Maschinenverfügbarkeit und Minimierung von Stillstandszeiten beiträgt.

Zyklusverwaltung und Wartung

In der Zyklusverwaltung kann die Anzahl der Zyklen für jedes Werkzeug detailliert erfasst und überwacht werden. Dies ermöglicht eine gezielte Planung präventiver Werkzeugwechsel, um unerwartete Stillstände und Ausfälle zu vermeiden. Sobald ein Werkzeug eine bestimmte, voreingestellte Zyklenzahl erreicht hat, wird ein Alarm ausgelöst, der den Bediener darauf hinweist, das Werkzeug zu prüfen oder auszutauschen. Diese vorausschauende Wartungsstrategie trägt dazu bei, die Zuverlässigkeit und Effizienz des Bearbeitungsprozesses zu steigern und unerwartete Maschinenstillstände zu minimieren, was die Produktionseffizienz nachhaltig verbessert.

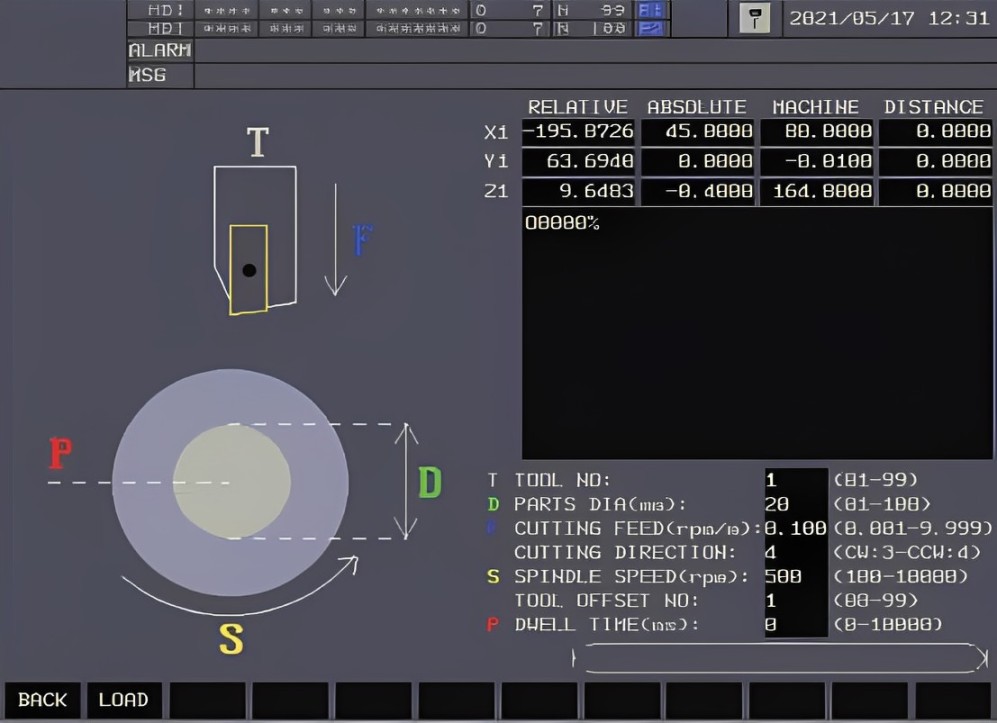

Automatisches Abstechprogramm

Dieses Menü ermöglicht die einfache und präzise Ausführung des automatischen Abstechprogramms. Über eine intuitive Benutzeroberfläche können alle relevanten Parameter wie Werkstückdurchmesser, Drehrichtung und schnittspezifische Werte angezeigt und angepasst werden. Der Abstechvorgang lässt sich durch einen einzigen Tastendruck starten, was den Prozess erheblich vereinfacht und die Effizienz steigert. Diese Funktion unterstützt den Bediener dabei, konsistente Ergebnisse bei minimalem manuellem Aufwand zu erzielen, und verbessert zugleich die Wiederholgenauigkeit im Produktionsablauf.

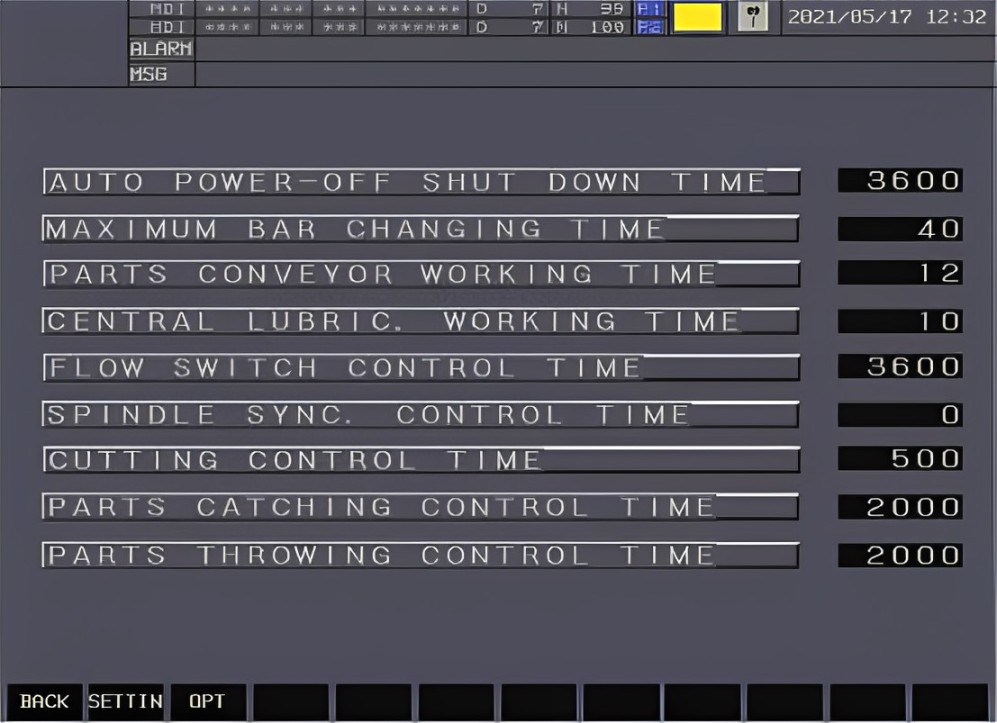

Prozesszeit- und Zählerübersicht

Dieses Menü bietet eine umfassende Übersicht und Verwaltung aller relevanten Prozesszeiten und Zähler, die für den Maschinenbetrieb wichtig sind. Neben der Anzeige aller Prozesszeiten können hier spezifische Zeitvorgaben eingestellt werden, die das Verhalten der Maschine steuern. So lassen sich automatische Timer festlegen, die die Maschine abschalten, sobald eine vorgegebene Produktionsdauer oder Stückzahl erreicht ist, aber auch bei besonderen Ereignissen wie dem Auftreten eines Fehlers. Nach einer bestimmten Fehlerzeit kann die Maschine ebenfalls automatisch heruntergefahren werden, um Energie zu sparen und den Betrieb sicherer zu gestalten.